L’industrie du pain et de la boulangerie s’efforce d’optimiser ses processus de production dans le domaine de l’emballage et de produire une grande variété de produits à des coûts réduits tout en maintenant des normes d’hygiène élevées.

Ainsi KINE Robotics, fournisseur finlandais de systèmes robotiques clés en main personnalisés, se concentre sur des solutions technologiques à haut degré d’automatisation. Pour une boulangerie industrielle, l’entreprise a coopéré avec OEM Finland pour développer un système de suivi de convoyeur, qui permet à un robot pick-and-place de saisir en toute sécurité les produits de boulangerie emballés de différentes tailles et formes sur la bande transporteuse et de les placer dans des boîtes de transport.

RELEVER LES DÉFIS

Pour cette installation d’emballage alimentaire, les défis pour le système de robotique guidée par la vision sont nombreux :

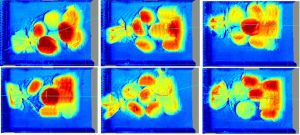

– La variété des produits est grande et les produits de boulangerie diffèrent par leur forme, leur taille et leur couleur, ce qui rend plus difficile le processus de détection de la position et de l’orientation des produits emballés sur le tapis roulant.

– L’emballage en plastique semi-transparent est difficile à détecter en raison du faible contraste et des reflets et de surcroit peut masquer le contenu.

LA SOLUTION

L’ancien processus de prélèvement manuel des produits de boulangerie a été remplacé par un système de haute performance avec une robotique guidée par vision 3D pour un processus de dépôt plus rapide et moins sujet aux erreurs.

Le système de vision 3D est construit autour du logiciel Matrox Design Assistant X et de la caméra Basler 3D ToF Blaze qui permet une mesure en temps réel jusqu’à 30 i/s et fournit des données 3D précises au logiciel de vision.

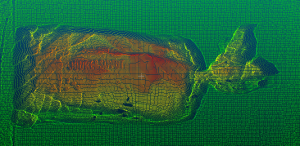

La caméra 3D Blaze installée au-dessus du tapis roulant enregistre les emballages sous forme de nuage de points avec plus de 300 000 coordonnées XYZ à l’aide de la méthode Time-of-Flight (ToF). Elle est déclenchée à partir d’un photodétecteur au moyen d’un contrôleur logique programmable (PLC) B&R PLC X20CP1585 communiquant avec le programme de vision via un protocole de datagramme utilisateur (UDP). Le PLC synchronise également le robot par des moyens similaires.

L’analyse des données de la caméra est mise en œuvre avec le logiciel Matrox Design Assistant X, qui assure également l’interface centrale avec le système de vision. Le logiciel Matrox Design Assistant X convertit le nuage de points en une carte de profondeur, qui est analysée à l’aide d’outils de vision 2D pour déterminer les points de préhension du robot.

Un panel PC industriel de B&R sert de plate-forme pour exécuter l’environnement d’exécution Matrox Design Assistant X et le programme de vision associé.

L’opération de pick-and-place est assurée par un robot 4 axes Stäubli TS2-60 SCARA, qui communique via le protocole de contrôle de transmission (TCP) avec la bibliothèque logicielle Stäubli VALtrack de suivi et de prélèvement par convoyeur. Celle-ci combine les informations de coordonnées de prélèvement du système de vision avec le capteur de déclenchement optique et le signal d’encodeur de la bande transporteuse.

Spécialement conçu pour ne nécessiter aucune intervention de l’opérateur, le système de vision est situé directement au-dessus du convoyeur de produit entrant, juste avant la zone de travail du robot, et fonctionne de manière totalement autonome.

Au lieu de l’analyse 2D traditionnelle basée sur le contraste, les emballages de produits de boulangerie sont identifiés à l’aide de la vision 3D en fonction de leur position et de leur orientation sur la bande transporteuse et enregistrés sous forme de nuage de points. Cela rend l’application beaucoup plus robuste et moins sensible aux variations de couleur des emballages.

LES DÉFIS À LA MISE EN ŒUVRE DU SYSTÈME

Dans l’ensemble, la mise en œuvre du système de vision s’est déroulée sans heurts pour KINE. “La mise en œuvre de base du système de vision a pris environ une journée”, rapporte Sami Sinisalo, spécialiste des robots chez KINE, “et les tests, ajustements et réglages ont pris environ 80 heures, y compris le temps d’étalonnage du robot. Un temps record !”

L’un des défis concernait les problèmes causés par des retards de communication avec le déclencheur PLC, ce qui rendait la synchronisation difficile. La caméra ToF n’a pas d’entrée de déclenchement physique et avec le panel PC il n’y avait pas accès à des E/S qui seraient disponibles normalement sur un contrôleur de vision. Cela signifie que la communication entre le photodétecteur et le runtime Matrox Design Assistant X impliquait une communication PLC et UDP. La communication réseau ne se produit pas en temps réel, ce qui entraîne un retard variable.

Un autre défi de synchronisation découlait de l’interface de la caméra Basler ToF avec l’environnement d’exécution Matrox Design Assistant X. Le temps de la caméra varie d’une acquisition à l’autre jusqu’à 50 ms, entraînant une variation de déplacement du produit jusqu’à 20 mm (à 400 mm/s). KINE a surmonté cette incertitude la en utilisant le signal de déclenchement du photodétecteur pour déterminer la distance parcourue sur le convoyeur ; le même déclencheur est également utilisé pour déclencher la caméra ToF et commencer l’acquisition d’images. Le robot utilise un encodeur pour suivre le mouvement du convoyeur après l’événement déclencheur, et le logiciel de vision industrielle détermine ensuite la position et l’orientation transversales avant d’effectuer l’analyse.

Sinisalo note que : ” Initialement, il était prévu d’utiliser les informations 3D de la caméra Basler ToF pour déterminer la hauteur de prélèvement du robot, mais nous avons finalement décidé de créer une recette pour chaque produit avec le logiciel Matrox Design Assistant X”. Comme illustré dans les exemples ci-dessus, l’emballage en plastique transparent n’est pas visible par la caméra ToF, et comme les produits de pain à l’intérieur sont disposés dans des positions aléatoires, l’absence d’une surface unique et uniformément plane rend très difficile la détermination de la hauteur de prélèvement basée sur les informations de la carte de profondeur 3D. KINE a développé un système de vision identique qui ne traite que les pains entiers et tranchés ; “Dans ce cas”, poursuit Sinisalo, “la mesure de la hauteur pourrait fonctionner, mais nous pensons toujours qu’une solution basée sur des recettes est plus fiable”.

Les recettes sont utilisées pour configurer certaines étapes du diagramme afin qu’un diagramme puisse inspecter différentes variantes de produit. Cela a permis d’utiliser un seul projet pour inspecter les différents types de pains avec leurs caractéristiques uniques. Les recettes peuvent être créées et configurées dans le logiciel de vision Matrox Design Assistant X à la fois au moment de la conception et de l’exécution.

Grâce à l’utilisation de la caméra ToF et du logiciel de vision, KINE a constaté une réduction de 75 % des coûts globaux liés à la vision artificielle, par rapport aux options traditionnelles de caméra et d’éclairage. « Généralement », note Urponen chef de projet chez Kine, « il y a beaucoup d’essais et d’erreurs avec les lumières et les réglages de la caméra pour obtenir des contrastes appropriés pour la détection d’objets. La caméra ToF ne nécessite aucune lumière externe et les informations 3D qu’elle fournit à l’IDE sont supérieures à toute technologie de détection traditionnelle basée sur la couleur/le contraste.

CONCLUSION

KINE et son client sont très satisfaits du système de vision final, avec un taux d’erreur inférieur à celui de la manipulation manuelle précédente et un débit de marchandises plus élevé. Avec le nouveau système de vision, la pince du robot peut traiter entre 25 et 30 colis par minute.

[sources Basler et Matrox Imaging]